Хочу поделиться с вами своим опытом строительства ворот и забора на дачном участке.

Каким забор был раньше

У меня на даче забор представлял собой простой деревянный штакетник, высотой чуть более одного метра из грубообработанных досок разной ширины, которые были закреплены на деревянных брусьях квадратного сечения со стороной 50мм.

Изначально конструкция забора предусматривала наличие калитки, позже я добавил распашную створку наподобие ворот для въезда легкового автомобиля на территорию дачного участка. Вся конструкция опиралась на стальные трубы номинальным диаметром 100 мм, вкопанные в грунт. В таком виде забор строил еще мой отец в начале 90 хх годов прошлого 🙂 века.

Забор изначально да и потом не был защищён ничем от воздействия окружающей среды: ни олифой, ни краской, ни другими средствами. Конечно же к 2020 году он пришел в полную негодность. Его следовало бы заменить еще 5 лет назад. Но свою функцию он выполнял — защищал от «хороших» людей, а этого для нашей дачи было вполне достаточно. Я не спешил с заменой забора, периодически ремонтируя его за счет имеющихся древесных материалов.

Одной из причин, почему я не решался изначально на замену забора и на строительство новых полноценных ворот, был сложный рельеф местности: как раз напротив нашего участка довольно сильный уклон дороги, и открывать правильно изготовленную створку ворот было бы довольно проблематично. Поэтому податливая самодельная створка из штакетника, которая при открытии деформировалась (не было элементов жесткости по диагонали), позволяла ее без проблем открывать что внутрь участка, что наружу в сторону наклонной дороги.

В этом году наступил момент, когда стало понятно, что в том состоянии в котором находится забор и особенно его калитка с распашной створкой ворот он уже никуда не годится. Створка норовила отвалиться, направляющие брусья забора стали крошиться. Пожалуй, самой стойкой оказалась старая калитка, основой которой служили стальные петли с удлиненными направляющими.

Глядя на стойкость калитки со стальными направляющими, напоминающими раму, я решил, что если я уж буду строить ворота, то их следует обязательно изготовить на основе стальной рамы. Почему не полностью стальные? Причина кроется в том, что на наших дачных участках с давних времен социальные паразиты повадились воровать металл. Им было все равно , что воровать. Однажды они сняли все провода электросети по всему дачному массиву, в другой год украли трансформатор, потом несколько раз проходились по дачным участкам, собирая все металлическое, что плохо лежит (кастрюльки, водопроводные вентили). У некоторых соседей срезали сварочным аппаратом столбики заборов. В частности, у одного садовода в качестве таких столбиков служили настоящие железнодорожные рельсы. Соответственно, делать дорогой забор из металла, или даже раму из металла я опасался, следуя принципу «Чем проще и дешевле, тем лучше».

Созревание концепции

Глядя на соседей, которые постепенно обзаводились металлическими заборами (кто-то полностью самодельным из арматуры, кто-то из профлиста, кто-то даже поставил евроизгородь), я решился на использование стальной конструкции и в основе своего забора. К тому же теперь на нашей улице в дачном массиве появились постоянные жильцы, которые не уезжают даже зимой.

Следуя своему принципу, чем проще, тем лучше, я решил использовать сталь только в конструкции рамы для ворот. Накладная часть ворот и остальной весь забор с направляющими должны били остаться деревянными. Все тот же штакетник, только обновленный.

Стальная рама ворот имеет ряд преимуществ перед полностью деревянными воротами:

- высокая жесткость и прочность конструкции при небольших поперечных размерах профиля, что гарантирует возможность удерживать и собственный вес рамы и вес накладных декоративно-защитных элементов;

- стильный внешний вид сварных конструкций из стального профиля;

- долговечность;

- отсутствие потребности в дополнительных стальных накладках, гарантирующих жесткость деревянных конструкций;

- надёжность крепления петель (шарниров), по сравнению с креплением шурупами, ввинчиваемыми в дерево, которое под действием внешних факторов со временем теряет свои прочностные свойства.

Заказывать готовый забор — это конечно же не мое, хотя сеть Интернет заполнена предложениями готовых вариантов от самых простых до изысканных. Захотел изготовить ворота и новый забор своими руками.

Первой проблемой, которую нужно было решить при строительстве забора, стала проблема обеспечения открывания ворот в условиях прилегающей наклонной дороги. Я рассматривал варианты открывания ворот наружу (в сторону дороги) и внутрь участка. А также как вариант я подумывал даже изготовить раздвижные ворота.

Раздвижные ворота — замечательное решение, но не для условий безлюдной дачи с сильным уклоном дороги. Такие ворота предполагают установку электропривода, повышенный расход металла на раму, потребность в создании массивной бетонной подушки для удержания ворот от опрокидывания, а это все лишние затраты и лишний соблазн для социальных паразитов.

В итоге я остановился на варианте распашных ворот. Но решил сконструировать их такими, чтобы была возможность открывания внутрь участка. Такой вариант имеет ряд преимуществ:

- ворота не мешают проезжающим мимо автомобилям соседей, и их можно оставлять при необходимости открытыми на неопределенное время;

- ворота не требуют выравнивания прилегающей наклонной дороги по уровню (кто вообще разрешил бы мне это осуществить);

- ворота позволят не делать большой зазор между нижней частью ворот и землей, что было бы актуально при открывании в сторону наклонно дороги, а это уже потенциальная лазейка для диких и одичавших животных, вытаптывающих садовые растения и оставляющих за собой продукты жизнедеятельности и переносимых паразитов типа клещей.

Конечно же такой вариант имел и существенный недостаток: при наших пяти сотках выделение дополнительных трёх метров вглубь участка для размещения автомобиля — непозволительная роскошь. А без этого ворота не смогли бы закрываться, когда автомобиль находится внутри участка.

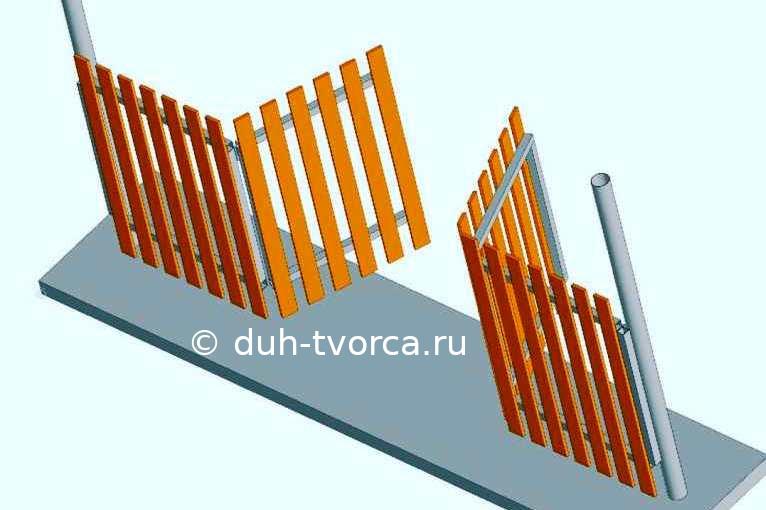

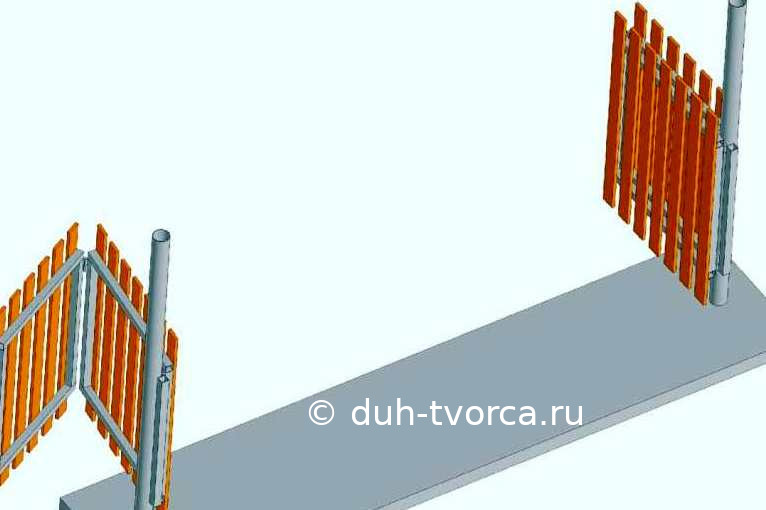

Решение пришло само собой: створки ворот следует сделать складными, по типу, как это было сделано в советских автобусах и троллейбусах: каждая створка должна складываться вдвое. В этом случае радиус поворота створок существенно сокращается и установленный на место автомобиль никак не помешает закрыванию ворот.

Учитывая некоторые особенности будущей конструкции, например необходимость точно рассчитать длины полустворок ворот, одна из которых должна была стать немного короче другой, я первым делом взялся за создание трёхмерной компьютерной модели будущих ворот в имеющейся у меня лицензионной домашней версии САПР «Компас-3D».

Создавая трёхмерную модель будущего изделия вы всегда можете:

- проверить работоспособность будущей конструкции;

- учесть ее конструктивные особенности, выявить возможные недостатки и устранить их до воплощения в готовом изделии;

- точно рассчитать требуемое количество материалов (сталь, древесина, петли, саморезы, даже приблизительно прикинуть количество электродов для сварки);

- точно вычислить массу будущего изделия, что при необходимости позволит и рассчитать нагрузки (например, нагрузки на петли), и учесть собственные силы (например, сможете ли вы ендинолично навесить ворота на петли или вам потребуется помошь других людей).

Материалы и детали для ворот

При создании компьютерной модели я ориентировался на доступные мне материалы. В частности, на металлобазе я предварительно ознакомился с ассортиментом профильного стального проката, а в строительном супермаркете с ассортиментом имеющихся древесных материалов.

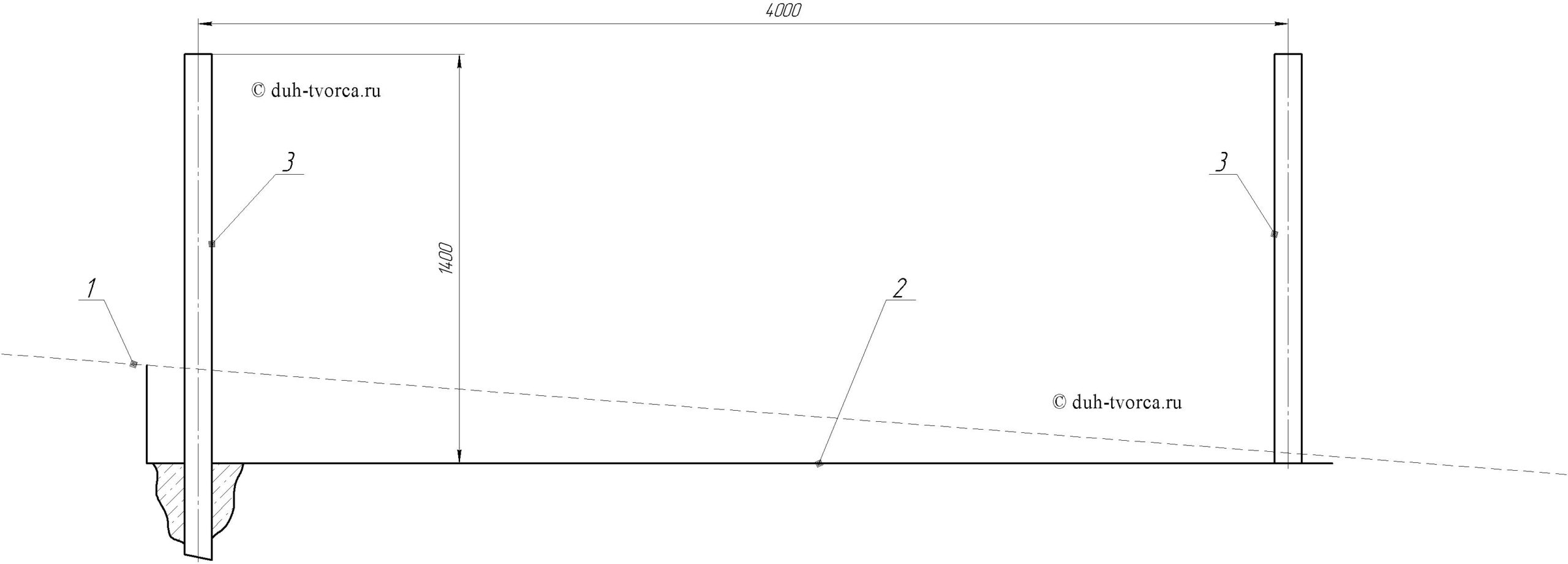

Для изготовления рамы было решено применить профильную квадратную трубу. Долго колебался относительно выбора номинального размера поперечного сечения трубы. Расчеты рамных конструкций на прочность и жесткость делать не хотелось. Решил ориентироваться на опыт других людей. Так, раздвижные ворота часто изготавливают из квадратной профтрубы со стороной 30…40 мм. Распашные ворота изготавливают из прямоугольной или квадратной профтрубы размерами примерно 20х40 мм. В итоге я принял решение выбрать номинального размера квадратной трубы — 50 мм.

Читатель скажет, что это излишние затраты и избыточная нагрузка на несущие петли. Но решение было обосновано следующей мыслью. Направляющие забора предполагалось изготовить из деревянного бруса квадратного профиля со стороной 50 мм. Если раму ворот изготовить из стальной трубы того же сечения, то после окраски труба будет мало отличаться от деревянной направляющей забора и не будет привлекать лишнего внимания воров, специализирующихся на металле.

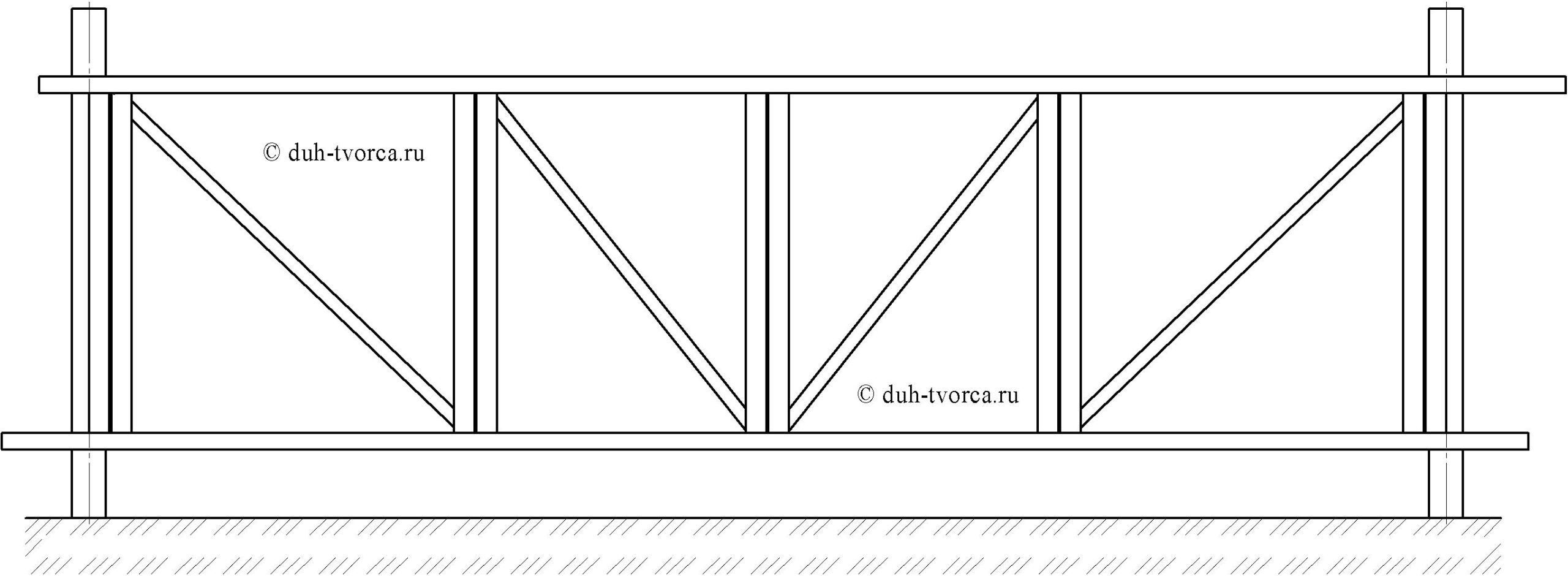

Разработка конструкции ворот

В среде “Компас-3D” была построена модель ворот, включая раму и деревянные накладки. Для сокращения затрат времени на разработку самой модели, петли были размещены только в одном месте каждого шарнирного соединения, а также не были предусмотрены диагональные элементы, обеспечивающие жёсткость рам полустворок ворот. Этого было достаточно для проверки работоспособности конструкции ворот, определения количества материалов и общей массы.

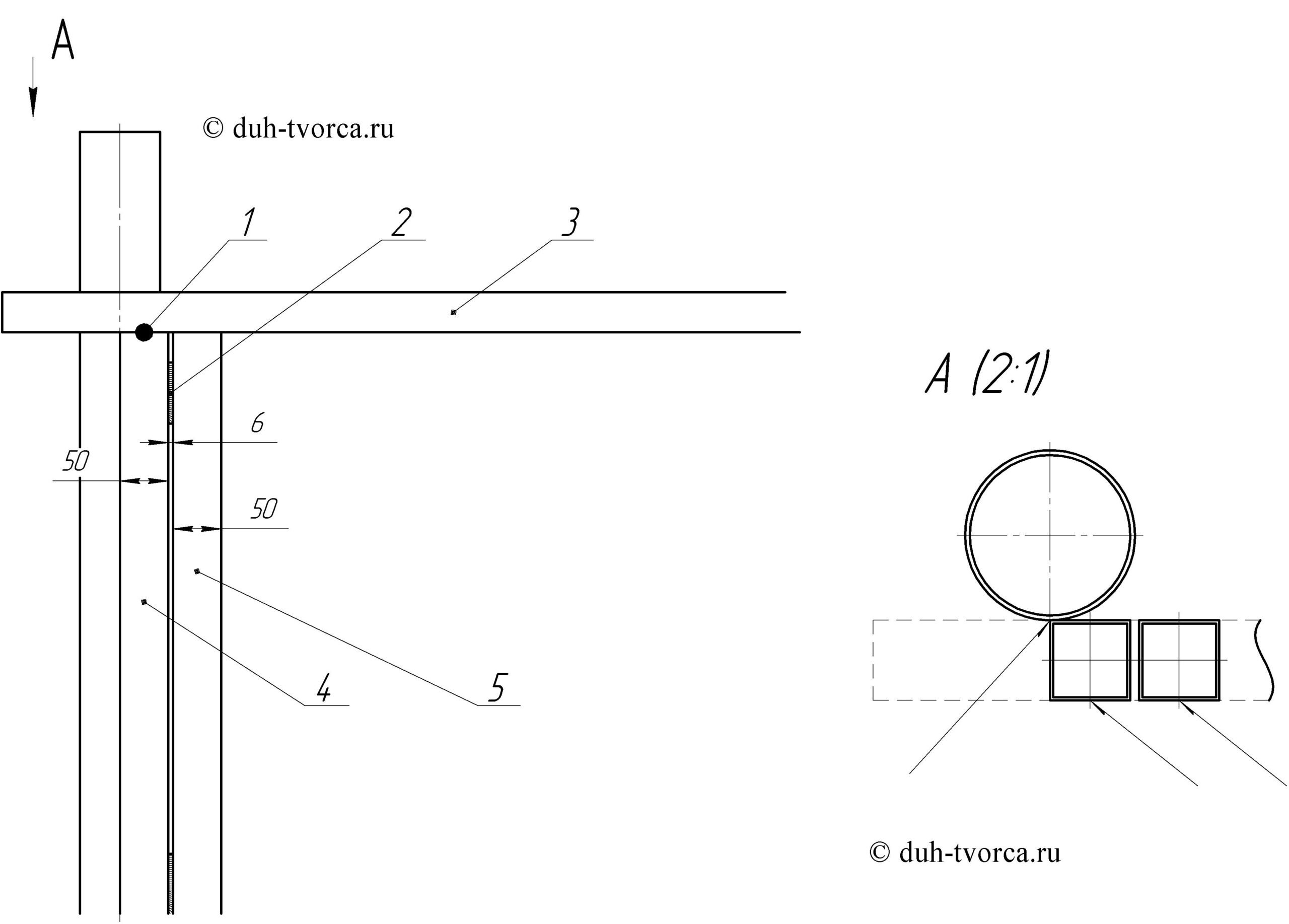

Диагональные элементы я решил все таки изготовить из квадратной трубы со стороной 40 мм для облегчения конструкции и улучшения условий сварки (сварка втавр вместо сварки встык). Каждый шарнир предполагал наличие двух петель нормальных и одной петли перевернутой — противосъёмной. Противосъемная петля должна была размещаться чуть ниже верхней несущей петли, чтобы воспринимать на себя также часть изгибающего момента, воздействующего на верхнюю несущую петлю. Типоразмер примененных петель был выбран d20х100 мм.

Длина полустворок, была рассчитана таким образом, что позволяла открывать створки ворот на 90 градусов внутрь участка при их полном сложении.

В качестве декоративно-защитной части забора я решил вновь использовать штакетник. На этот раз были выбраны обработанные доски с продольными фасками с поперечным сечением 20х96 мм. Длина таких досок составляла 3000 мм. Было решено забор изготовить выше, чем он был раньше (выше одного метра). Наиболее оптимальным вариантом оказалась высота 1500 мм, чтобы из одной доски можно было изготовить две накладки на забор.

Основными несущими элементами ворот должны были стать старые трубы диаметром 100 мм, использовавшиеся на даче в качестве опор старого забора. Однако их длина была ограничена и для забора высотой 1,5 метра требовалось эти опоры нарастить. В качестве донора материала для наращивания столбиков послужили два аналогичных столбика, удаленные на боковой стороне участка.

Учитывая большой вес разработанной конструкции ворот, столбики должны были быть обязательно укреплены в грунте с использованием бетонирования.

Столбики остальной части забора не требовали бетонирования, но требовалась корректировка их положения по линии границы участка и по уровню, а также укрепление в грунте с использованием каменных материалов, оставшихся еще со времен постройки дачного домика. Также для обеспечения высоты забора каждый из его столбиков был надставлен с использованием подходящих отрезков труб.

Воплощение проекта в реальность

Самой трудоёмкой и сложной частью всей работы оказалось строительство самих ворот. Это был мой не первый, но по сложности все же первый опыт сварочных работ. Все сварочные работы до этого, выполненные мной, были незначительными: заземляющий электрод для электросети дачного домика (к силовой розетке для подключения того же сварочного аппарата), стойки под виноградную лозу и, пожалуй, всё.

Но Ютьюб творит чудеса. Я пересмотрел много уроков по сварочному делу, после чего потренировался на сваривании простых изделий. После чего решился на сборку с помощью сварки рамы новых распашных ворот.

Как я обеспечивал точность при сборке рамной конструкции ворот

Задача обеспечения точности сборки ворот является очень важной для их дальнейшего правильного функционирования, долговечности и надёжности. Особенно остро ты понимаешь эту проблему, когда осознаешь, что у тебя нет ни сварочного стола подходящих размеров, ни угловых струбцин ни каких-либо других специальных приспособлений.

Но решение указанной проблемы я смог подсмотреть в одном видеоролике на том же Ютьюбе.

Самым первым по важности моментом является точное выставление опорных столбов для ворот по уровню и их надёжная фиксация в грунте. Без этого ворота в краткосрочной перспективе под собственным весом и динамическими нагрузками могут перекоситься. Чем глубже забъёте опорные столбы в грунт тем лучше. Если используете последующее бетонирование, то глубину забивания можно уменьшить раза в два.

Опорные столбы должны быть выровнены по уровню, а их оси должны быть параллельны друг другу в двух верикальных плоскостях.

Дальнейшая технология сборки ворот — просто песня 🙂 . Она заключается в постепенном формировании единой рамы ваших будущих ворот непосредственно между опорными столбами. Для этого необходимо выполнить ряд последовательных действий:

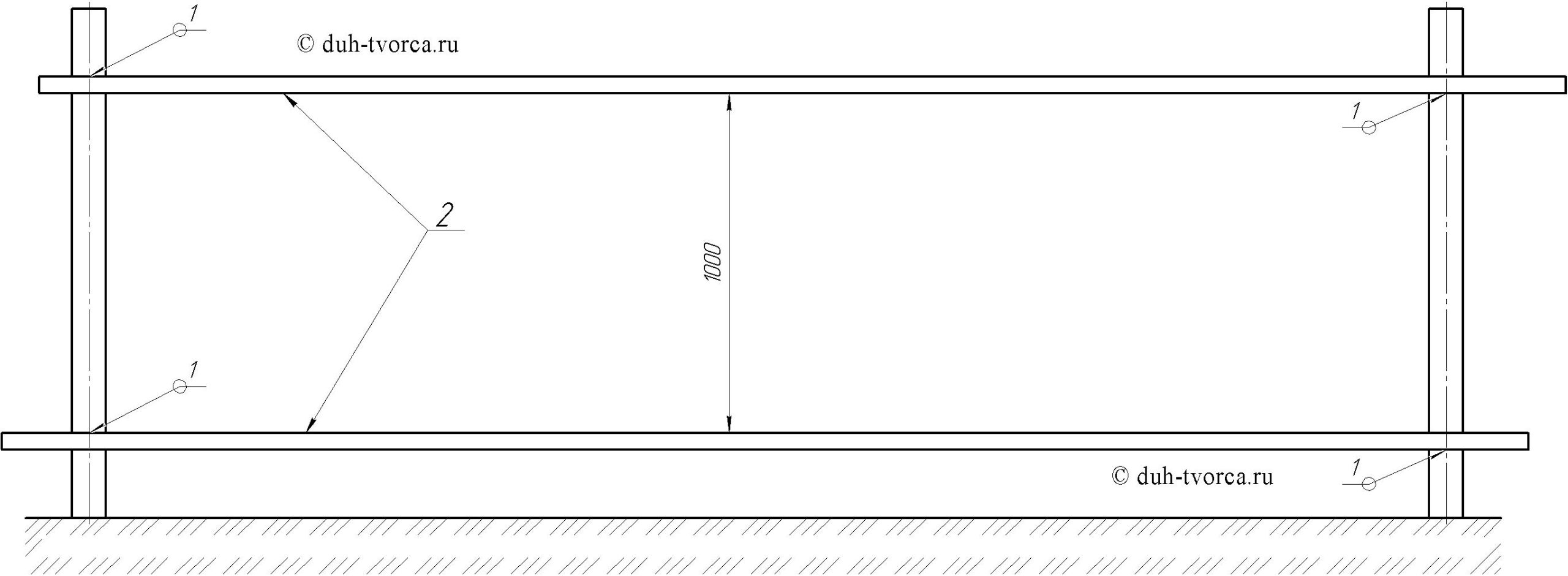

- Во-первых, выполните разрезку имеющегося профильного проката на мерные длины, которые впоследствии послужат элементами рамы. По моему проекту высота рамы составляла 1100 мм. Поэтому для формирования рамы будущих ворот , состоящих из двух створок (четырёх полустворок), мне потребовалось вырезать 10 вертикальных стоек длиной по 1000 мм. Можно также разрезать профиль на стойки длиной по 998-999 мм, чтобы обеспечить собираемость рамы в дальнейшем. Для разрезки удобно использовать угловую шлифовальную машину (УШМ) на специальной подставке.

- Во-вторых, я оставил два длинных профиля (длиной 5000 мм) неразрезанными. Их следует установить с выверкой по горизонтали (по уровню) и закрепить с помощью сварки на уже установленных опорных столбах. Расстояние между направляющими должно равняться высоте стоек плюс зазор в 1-2 мм (То есть расстояние составит 1000-1002 мм. Если при отрезке вертикальных стоек допуск принимался в минус (998-999 мм), тогда зазор можно не добавлять). Приваривать направляющие профили к опорным столбам следует тщательно, по контуру, так как на эти места будет воздействовать наибольшая нагрузка от створок ворот.

- В-третьих, необходимо осуществить разметку положения будущих стоек вдоль направляющих профилей с использованием рулетки и стальной чертилки. В качестве чертилки я использовал старое заточенное на конце полотно от электролобзика.

- В-четвертых, следует разместить и закрепить две крайние стойки непосредственно контактирующие с опорными столбами. Закрепление следует выполнить с использованием прихваток после тщательной выверки по вертикали (с помощью уровня), перпендикулярности направляющим профилям (с помощью стального угольника) в плоскости направляющих профилей. В перпендикулярной плоскости следует контролировать отсутствие выпячивания или вдавливания плоскостей профильных труб относительно направляющих профилей (Плоскости должны совпадать!).

- К установленным и предварительно закрепленным прихватками вертикальным крайним стойкам следует приставить смежные стойки. Их следует разместить на расстоянии 6 мм от уже закрепленных крайних стоек. Такой зазор между стойками легко обеспечить двумя кусочками фанеры толщиной 6 мм, размещенными вверху и внизу зазора. При этом до формирования прихваток стойки можно скрепить между собой с помощью вязальной проволоки. После формирования прихваток проволоку и фанеру можно удалить.

- Аналогичным образом устанавливают и закрепляют прихватками вторую крайнюю и вторую смежную с ней стойку.

- По разметке находят середину направляющих профилей. Далее связывают между собой две серединные стойки с помощью вязальной проволоки, выставляя зазор 6-10 мм между ними с помощью фанерных прокладок. Полученный комплект серединных стоек выставляют посередине направляющих профилей, выверяют по уровню, перпендикулярности и плоскостям и закрепляют с помощью прихваток.

- После установки и монтажа серединных стоек аналогично ориентируясь по разметке устанавливают и закрепляют две пары промежуточных стоек, делая зазоры между ними по 6 мм, обеспечивая вертикальность, перпендикулярность и совпадение плоскостей, как на предыдущих шагах. В итоге должна получиться рама, показанная на рисунке.

- После того, как все стойки установлены на свои места, убедитесь в том, что соблюдены все требования по вертикальности, горизонтальности, перпендикулярности, совпадении плоскостей (граней). В общем убедитесь, что все выполнено правильно и красиво и вы потом не пожалеете о потраченном труде. Только после этого обварите все стыки профильных труб по контуру. На данном этапе не доступны для сварки зоны между вертикальными стойками в парах. Поэтому сварка в этих местах выполняется после разрезки рамы.

- Следующим вашим действие должна быть установка диагональных усилителей жесткости. Их длина устанавливается исходя из геометрических построений или экспериментальным путем. Я использовал экспериментальный путь. А в качестве диагональных усилителей жесткости применил профильную трубу 40х40 мм. Места контакта диагональных труб также следует приварить к вертикальным стойкам по контуру.

Технологии сварки я не касаюсь. Я — все таки в этом деле любитель и не могу учить вас этим вещам. Все это можно увидеть в блогах настоящих сварщиков.

Сварка — сложный процесс. Трудоемкий. Особенно для новичка. Швы не ложаться, постоянный непровар. Приходится счищать дефектыне швы и заваривать заново. Конечно по мере выполнения работы начинаешь понимать что и как нужно делать. И постепенно все получается как надо.

После сборки рамы необходимо приварить петли. Петли я использовал гаражные цилиндрические с шариком внутри. Шарнирные части петель обильно смазываются консистентной смазкой перед сборкой. Я использовал Литол — 24, хотя , возможно, это не лучший выбор. Но это то, что было под рукой. Я думаю, было бы лучше использовать какую-то температуростойкую смазку, потому что впоследствии во время сварки литол частично вытек и даже возгорался.

Хорошими рекомендациями по привариванию гаражных петель Интернет просто кишит. Ест немало видеороликов на Ютьюб на эту тему. Рекомендую всем посмотреть.

Для обеспечения зазора между подвижной частью петли и неподвижной профильной трубой я использовал алюминиевую проволоку диаметром 2 мм. Только эта была под рукой. Возможно, применение проволоки диаметром более 2 мм было бы более оправданным.

Проволока оборачивается вокруг одной части петли в один виток, можно в два и затягивается. Вотом оборачивается вокруг второй части петли и тоже затягивается. После этого петля ложиться в щель между двумя вертикальными смежными стойками и привариваетсяс доступной стороны.

Важно контролировать какую сторону петли к какой вертикальной стойке вы привариваете. То есть надо сперва представить, как будут впоследствии открываться створки ворот и полустворки. Как будут распределены нагрузки. Обязательно нужно чтобы как минимум две петли воспринимали вертикальную осевую нагрузку и позволяли при необходимости обслуживания снимать полустворки с их петель.

На каждую пару вертикальных смежных стоек я дополнительно приварил по одной противосъёмной петле. В надежде, что это не даст быстро снять детали моего забора при попытке украсть их. Потребуется как минимум газовый резак или угловая шлифмашина. К тому же на третью петлю я возлагаю большие надежды по дополнительному распределению на нее изгибающей нагрузки, действующей со стороны полустворки ворот.

Дополнительные петли на этом этапе следует приваривать используя лишь прихватки.

Следует контролировать соосность верхней и нижней петель, их прилегание к обеим смежным вертикальным стойкам, в противном случае подвижность петель может быть затруднена, а в худшем случае они просто отвалятся из-за возникающих нагрузок.

Разрезка

Сварка — сложный процесс. Трудоемкий. Но вот после сварки рамы, чтобы ворота приобрели запланированную подвижность и функциональность, раму придется разрезать вдоль петель.

Разрезать производительнее всего с использованием угловой шлифовальной машины (УШМ). И тут самое важное не спешить и принять все меры техники безопасности. Почему? Я вам отвечу.

В процессе сварки профилей мы заставили металл очень сильно нагреваться и деформироваться. В металле возникли внутренние напряжения. Их значения очень высоки. Вот вы не сможете схватив диск вращающейся УШМ рукой, остановить его, а напряженный металл сможет. Да так сможет, что разорвет диск УШМ на мелкие части. Даже армированный.

Внимание! В процессе разрезки профильной трубы после сварки нельзя резать насквозь. Желательно работать с разных сторон. Оставляя в самом коне небольшой перешеек, который будет удерживать профильную трубу от схлопывания и захватывания режущего диска! Даже 0,5 см металла будет достаточно. Но лучше 1 см. Остаточный участок следует прорезать ножовкой по металлу вручную!

К слову, я использовал для этого именно ножовку по металлу.

Если же для этого будет использоваться УШМ, то резать нужно не со стороны уже готовой прорези, а со стороны этого остаточного участка металла, чтобы диск не углублялся на величину более 2-3 мм внутрь металла.

Также можно для безопасности в почти готовую прорезь разрезаемой трубы вставить с натягом полоску металла той же толщины.

Работать с УШМ следует в максимально плотной одежде, прочных ботинках, толстых перчатках, защитной маске — щитке на все лицо. Если использовать обычную одежду и защитные очки, то они не защитят от разлетевшихся осколков абразивного круга.

После прорезания направляющих профилей рамы и появления возможности открыть полустворки и створки ворот, следует проверить их работоспособность, свободное открывание и закрывание.

Петли следует тщательно приварить с обратной стороны. Дополнительные петли приварить со всех сторон. Недоваренные контуры соединений трубных профилей следует доварить, предварительно прошлифовав торцы труб и придав им эстетический вид.

Торцы труб следует заглушить. Лишние концы бывших направляющих профилей, а ныне поперечин полустворок следует обрезать до нужной длины и заглушить пластмассовыми заглушками, поставляемыми вместе с профильной трубой.

Внутренние торцы в профтрубах, которые стандартными пластиковыми заглушками закрыть не удастся, следует заглушить деревянными пробками соотвествующих размеров.

После окончательной зачистки и подготовки рамы, ее следует покрыть грунтовкой по металлу, а спустя некоторое время атмосферостойкой эмалью.

Лишь после этого можно будет установить декоративно-защитные накладки. Я использовал для этого доски — штакетник. Но можно использовать и профлист. Штакетник легко прикручивается к металлопрофилю с использованием оцинкованных саморезов по металлу, для которых предварительно в металлопрофиле сверлятся отверстия. Но подробности об этом я оставлю для отдельной статьи.

Благодарю вас за внимание! Успехов в вашем творчестве. И соблюдайте технику безопасности при работе с электроинструментом.